Изготовление фанеры: этапы производства

Как известно, фанера

является универсальным строительным материалов, область применения

которого очень широка. Однако далеко не все знают, как производится

этот материал, и в чем различие стоимости тех или иных сортов.

Как известно, фанера

является универсальным строительным материалов, область применения

которого очень широка. Однако далеко не все знают, как производится

этот материал, и в чем различие стоимости тех или иных сортов.

Производственный процесс изготовления фанеры предполагает несколько этапов, начиная от подготовительного (выбор материала) и заканчивая упаковкой готовой продукции на паллеты.

Для изготовления используются специальные станки, оборудования для нарезки, сушки и другие специальные инструменты. В большинстве случаев фанеру принято изготавливать из березового шпона, поскольку она получается прочной на изгиб и долговечной, а также эластичной и однородной по своему строению.

Продукция из хвойных пород древесины встречается реже, однако также получила свое распространение. На подготовительном этапе осуществляется обработка бревен паром или гидротермическая обработка при температуре от 40 до 60 градусов в течение 1-3 суток. Это позволяет повысить влагостойкость шпона и придать ему пластичность.

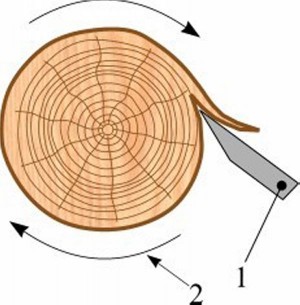

На

этапе лущения

с бревен снимают кору и получают чураки – то есть заготовки для

производства фанеры. Далее березовые чураки распускают при помощи

длинных острых ножей длиной до 6 метров, получая необходимое сырье.

Таким образом после обработке получается длинная лента или важнейшая

заготовка, которую необходимо просушить.

На

этапе лущения

с бревен снимают кору и получают чураки – то есть заготовки для

производства фанеры. Далее березовые чураки распускают при помощи

длинных острых ножей длиной до 6 метров, получая необходимое сырье.

Таким образом после обработке получается длинная лента или важнейшая

заготовка, которую необходимо просушить.

После сушки продукции в специальных камерах наступает процесс выбраковки на предмет трещин и сучков. Экспертиза проводится специалистами, исходя из требований стандартов ГОСТ 3916.1-96. Далее заготовки раскраивают на листы, согласно стандартам и подготавливают их к склеиванию. Склеивание листов между собой – один из важнейших производственных моментов, от которого зависит долговечность продукции.

Выбор клея осуществляется в зависимости от марки продукции. Так фанера марки ФК сливается карбамидным клеем, с небольшим составом токсичных веществ, что позволяет применять ее во внутренней отделке.

В то время как фанера марки ФСФ имеет повышенное количество вредных фенолформальдегидных смол. Это компенсируется высокими эксплуатационными характеристиками, в частности прочностью и очень высокой влагостойкостью. Однако для внутренних работ ее использовать нельзя, так как вредные смолы долгое время не выветриваются.

Склеивание листов шпона осуществляется контактным методом под прессом и давление. Важным моментом здесь является то, что древесные волокна должны быть строго перпендикулярно друг другу. Также количество листов в фанере всегда нечетное.

Далее после получения практически готовой продукции наступает предпоследний этап, на котором проводится шлифование поверхности для фанеры марок ФК или ФСФ или ламинирование поверхности для марки ФОФ. Далее листы нарезаются под индивидуальный размер и упаковываются на паллеты для дальнейшей отгрузки и транспортировки.

Маркируются листы на поддонах. Информация должна сообщать о сорте, размере, марке продукции, толщине, классе формальдегида, а также другие дополнительные сведения о фабрике, дате, количестве листов в пачке, весе продукции и т.д.

|

||

| Фанера ФК | Фанера ФСФ | Фанера ламинированная |